Schulze schnaubte vor Wut, sein Raum zwischen Reiz und Reaktion konnte verdammt schmal sein. Wieder einmal musste der Kunde die übersteigerte Risikofreudigkeit seines Unternehmens ausbaden und sich mit den unausgegorenen Produkten rumschlagen. Nun hagelte es Beschwerden im Hause Tunicht&Gut und Troubleshooting war wieder einmal angesagt.

Schulze nannte diese Vorgehensweise metaphorisch das Bananenprinzip, Produkt reift beim Kunden. Man hatte auch in der Tunicht&Gut GmbH unter der Seuche des unreflektierten Agilitätskultes und der Scrum-Demagogie beliebig verkürzbare Entwicklungszyklen als Kostenbremse und Time to Market-Beschleuniger propagiert und den Bogen an mancherlei Stelle zünftig überspannt. So ging die Rechnung bei Betrachtung der gesamten Lebenszykluskosten solcher Bananenprodukte leider nicht ganz auf, und dies dämmerte nun auch den letzten Qualitätsheiden des Unternehmens. Die agilen Jünger hatten den altmodischen Design-Freeze zusammen mit biederen Lastenheften für tot erklärt und Schulze hatte in den Projektrunden bereits provokativ von „Design-Parfait“ gesprochen, da ja selbst nach offizieller Erteilung des konstruktiven Freezes munter weiter geändert und entwickelt wurde, was die disruptiven Freunde weniger als Makel denn als Zeichen höchster Agilität und Change-Dynamik priesen. Nur leider hatten sie dabei vollkommen übersehen, dass dieses agile Prinzip der stetigen Bastelfreudigkeit bis zum Serienstart bei komplexen Entwicklungen nun mal ein Stück weit suboptimal daherkam, insbesondere wenn vor Serienstart auch noch eine zeitintensive Prozessentwicklung folgen musste, um diese Produkte dann auch fähig und beherrscht herstellen zu können. Komplexe Anlagen und Maschinen vertrugen eben nur in bedingtem Umfang nachträgliche Anpassungen und Veränderungen und dies obendrein zu horrenden Kosten. Der Produkt-Designprozess war aus Schulzes Sicht nicht der Nabel der Welt, auch wenn die Valleyfanatiker und Innovations-Junkies dies gerne so beschworen, basta!

Auch die Kunden waren über die Jahre stetig anspruchsvoller geworden, und die Haltbarkeit und Zuverlässigkeit wurden heute als selbstverständliche Produkteigenschaften aufgefasst. Diese Selbstverständlichkeit hatte etwas Heimtückisches, da viele Kunden den Unternehmen bei Nichterfüllung der Basics schlicht den Rücken zukehrten und zur Konkurrenz abwanderten. Schulze mahnte im Hause stets unter Berufung auf das Kano-Modell, das vereinfacht besagte, dass selbst tollkühnste Produktmerkmale mit der Zeit von Begeisterungs- oder Leistungsfaktoren zu eben jenen tückischen Basisfaktoren mutierten. Und diese hatten nun mal die Bürde, dass niemand wirklich bereit war, für diese Selbstverständlichkeiten noch extra zu bezahlen, aber noch viel weniger, die Nichterfüllung solcher Features zu tolerieren. Die Kunden wendeten sich in solchen Fällen einfach ab. Eines vieler prominenter Beispiele waren die Airbags, die mit der Zeit zum absoluten Standard für jeden PKW avanciert waren, obwohl sie bei ihrer Einführung noch Begeisterungsstürme trotz Aufpreis bei den Kunden ausgelöst hatten. Würde ein Kunde bei der Fahrzeugbestellung noch Airbags erwähnen? Und was, wenn der Hersteller einräumte, dass es mit diesem Feature Probleme gab? Die Null-Fehlertoleranz der Öffentlichkeit konnte in bestimmten Angelegenheiten furchtbar gnadenlos sein.

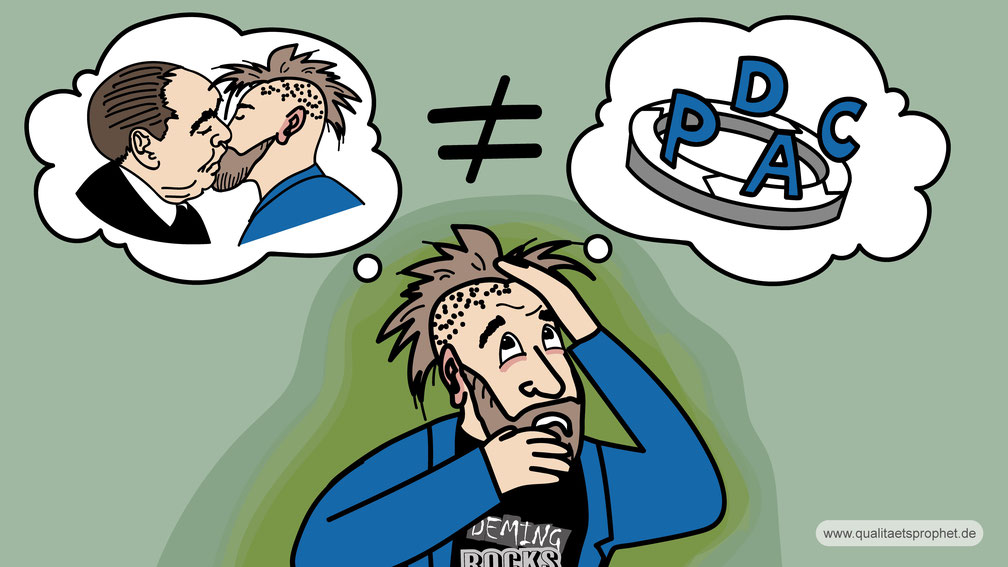

Schulze dachte an den guten alten Deming-Zyklus, der auch als PDCA-Zyklus bekannt geworden, viel seltener jedoch richtig angewendet wurde. PLAN-DO-CHECK-ACT, der Weg zur kontinuierlichen Verbesserung durch konkretes, nachhaltiges Lernen anhand messbarer Experimente mit herausfordernden Zielzuständen und begrenztem Risiko, so die knappe Umschreibung in Schulzes Weltsicht.

Warum wurde beispielsweise die PLAN-Phase von vielen QM-Kritikern fatalerweise als starre, sozialistische 5 Jahres-Planung interpretiert, obwohl die Väter des PDCA, Shewart und Deming, stets hochdynamische Experimentier- und Lernzyklen im Sinn hatten und dies auch so vermittelten. Nur hörten die westlichen Firmenlenker im Gegensatz zu den Japanern nicht richtig zu und führten den Deming-Zyklus bis in die heutige Zeit mit Anlauf ad absurdum.

Schulze hatte mit einem Mal die 4 P-Pyramide des Toyota-Wegs vor Augen. Das Fundament bildete darin die Philosophie, das langfristige Denken des Unternehmens, welches in der Toyota-Sicht mit Hilfe verschwendungsarmer, wertstromorientierter Prozesse erzielt wurde. Diese konsequente Prozessorientierung konnte im Weltbild des Branchenprimus nur mit einer kontinuierlichen Entwicklung von Führungskräften und Mitarbeitern sowie sämtlichen Geschäftspartnern (People/Partner) gelingen. Hierzu brauchte es ein echtes Bekenntnis zum Aufbau einer lernenden Organisation. Dieses Lernen funktionierte aber nur, wenn die Bereitschaft und Kompetenz zur strukturierten Problemlösung, dem vierten P an der Spitze der Pyramide vorhanden war. Das Erfolgsgeheimnis bestand nun darin, alle 4 P gleichermaßen und ausdauernd umzusetzen, statt Lean-Tools auf laminierten Kärtchen zu verteilen.

Zu diesem Zweck hatte Toyota eine geniale Coaching-Kata entwickelt, die auf allen Hierarchieebenen durchgängig und täglich eingesetzt wurde und die Schulze immer wieder aufs Neue faszinierte.

1. Was ist dein Zielzustand?

2. Was ist der aktuelle Ist-Zustand?

3. Welche Hindernisse halten dich aktuell davon ab, den Zielzustand zu erreichen? Welches eine davon gehst du als nächstes an?

4. Was ist deshalb dein nächster Schritt/Experiment? Was erwartest du, daraus zu lernen?

5. Wann können wir uns ansehen, was wir aus diesem Schritt gelernt haben?

Eine ebenso logische, wie schwierig umsetzbare Herausforderung, wie Schulze in seiner Tunicht&Gut GmbH immer wieder feststellen musste.

Kommentar schreiben